操作液压闸式剪板机需要掌握以下重要知识点:

一、安全知识

1. 防护装置

液压闸式剪板机通常配备有多种防护装置。例如,防护栏是必不可少的,它可以防止操作人员的手或身体其他部位意外接触到正在运行的刀片。防护栏的高度和强度都有一定的要求,一般高度应不低于1.2米,并且要能够承受一定的冲击力。

还有光电保护装置,它通过发射和接收光线来检测操作区域是否有物体进入。当光线被遮挡时,剪板机能够立即停止运行,从而避免操作人员受伤。操作人员在启动机器前,一定要检查这些防护装置是否正常工作。

2. 安全操作规范

操作人员必须穿戴好规定的个人防护装备,包括安全帽、防护手套和防护鞋等。防护手套应具有一定的抗切割性能,以防止手部被刀片划伤。防护鞋要能防止重物砸伤脚部。

在剪板机运行过程中,严禁将手或其他物体伸入刀片之间的工作区域。如果需要清理废料或者检查刀片,必须先停机,并等待机器完全停止运动后,再进行操作。同时,操作时要保持注意力集中,严禁在操作过程中打闹或者分心。

二、机器结构与原理知识

1. 基本结构部件

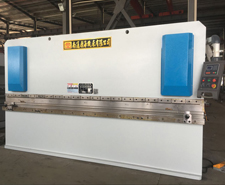

了解液压闸式剪板机的主要结构部件有助于更好地操作和维护它。它主要包括机身、刀片、液压缸、工作台等。机身是整个机器的支撑结构,通常由优质的钢材焊接而成,要保证机身的刚性和稳定性。

刀片是关键的工作部件,其质量直接影响剪板的质量和效率。刀片一般采用优质的合金钢制成,刃口经过精细研磨,以确保锋利度和耐用性。液压缸则是提供剪切动力的部件,通过液压油的压力推动活塞,使刀片进行剪切动作。工作台用于放置待剪板材,其表面应平整光滑,以保证板材放置的稳定性。

2. 工作原理

液压闸式剪板机是基于液压传动原理工作的。当启动机器后,液压泵将液压油从油箱中抽出,通过控制阀将压力油输送到液压缸的上腔或下腔。当压力油进入液压缸的上腔时,活塞在油压的作用下向下运动,带动刀片下降,从而对放置在工作台上的板材进行剪切。剪切完成后,液压油回到油箱,刀片在复位装置的作用下回到初始位置。了解这一原理可以帮助操作人员更好地理解机器的运行过程,如在出现故障时能够初步判断是液压系统还是机械部件的问题。

三、操作流程知识

1. 开机前准备

在开机前,要对机器进行全面检查。首先检查机器的外观,看是否有零件损坏、松动或者变形的情况。然后检查液压油位,油位应在油标指示的范围内,不足时要及时添加。同时,还要检查电气系统,包括电线是否连接良好、开关是否正常等。

清理工作台和刀片周围的杂物,确保工作区域干净整洁。并且要根据板材的厚度和材质,调整刀片间隙。一般来说,板材越厚,刀片间隙应越大。例如,对于厚度为1 - 3mm的板材,刀片间隙可设置为0.1 - 0.2mm;对于厚度为10 - 15mm的板材,刀片间隙可能需要调整到0.5 - 0.8mm。

2. 板材放置与定位

将待剪板材放置在工作台上时,要确保板材放置平稳,并且与工作台的边缘对齐。如果板材放置不平稳,在剪切过程中可能会导致板材移动,影响剪切精度,甚至可能损坏刀片。对于一些尺寸较大或者较重的板材,可以使用辅助工具(如吊运设备)将其放置在工作台上。

定位板材时,可以使用机器自带的定位装置(如定位挡板),根据需要剪切的尺寸准确地定位板材。定位精度对于剪切后的板材质量非常重要,例如在制作精密零件时,定位误差应控制在±0.5mm以内。

3. 剪切操作

完成板材定位后,启动机器进行剪切。在剪切过程中,要观察机器的运行情况,包括刀片的运动是否顺畅、液压系统是否有异常的声音等。如果发现异常情况,应立即停止机器运行。

根据板材的厚度和材质,控制好剪切速度。对于较厚或者较硬的板材,剪切速度要适当放慢,以确保剪切质量和机器的安全。例如,对于厚度超过10mm的钢板,剪切速度可控制在每分钟3 - 5次剪切动作;对于较薄的铝板,剪切速度可以适当加快,但也不宜过快,以免影响剪切精度。

4. 关机后注意事项

剪切完成后,先关闭机器的动力源(如电机和液压泵)。然后清理工作台上的废料和切屑,这些废料如果不及时清理,可能会影响下一次的剪切操作或者损坏机器。

检查刀片的磨损情况,若发现刀片有磨损或者损坏,要及时更换或者维修。最后,将机器的各个操作部件复位,如将工作台清理干净后将定位装置恢复到初始位置,为下一次使用做好准备。

|  全国咨询热线

全国咨询热线

致力于中国板材行业的剪切与折弯专业剪板机、折弯机生产商

致力于中国板材行业的剪切与折弯专业剪板机、折弯机生产商